清微边缘计算盒子在工业领域智能应用——钢板测验

以AI加速工业制造转型升级

工业是国家经济的脊梁,其顺利发展是一个国家长久繁荣的根本支柱。从2016年开始的第三次人工智能浪潮因在各个领域的不断落地应用而变得真实而触手可及,也将工业领域传统生产方式的转型升级变为现实。

面向新一轮工业革命浪潮的潮头,以机器视觉为代表的AI技术,正在被广泛地应用于石油化工、医药制造、机械设备等等多个领域,这些领域的开采、生产、质检等各环节或环境恶劣,或需要对大量数据进行分析,因此有着极大的内动力去推动AI的落地。而钢材作为现代工业的基础材料,其产业智能化升级被给予厚望。

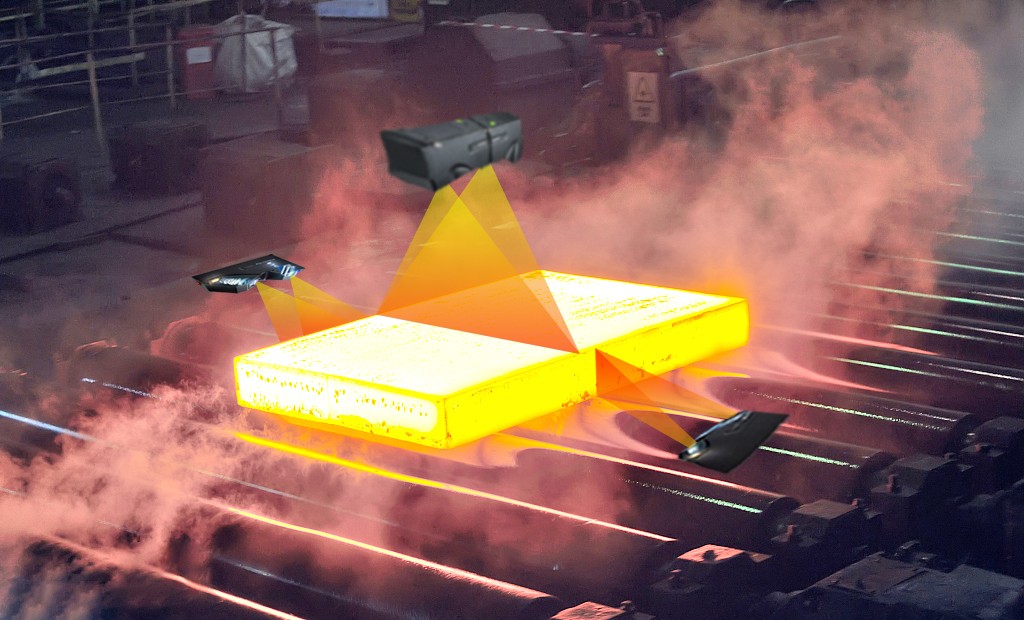

在生产车间高温、高速的场景下,钢板材料在生产过种中通过滑杆向前传输。为了保障生产环境和生产工艺的实时监测,需要对钢板包括长宽高在内的轮廓参数进行测量。对于钢铁企业来说,这是一种刚性需求。

但除了高温的工作环境不适合人工作业外,传统的手工测量速度慢、精度低,且可重复性差,而为了降低人工测量误差,还往往需要多人参与重复测量,已经无法满足现代工业生产对于测量精度、速度的要求。

因此,需要一套系统可以实时监控钢板材料的生产过程,对钢坯进行全面的精密测量。

由清微智能和乾元打造的“钢板材料测量核验系统”主要由激光扫描仪和进行中央控制的边缘计算盒子构成,当钢板材料通过测量核验系统时,线激光扫描仪和激光对射采集到的数据会被实时传输至计算盒子,进行三维重建,计算盒子分析激光扫描仪反馈的位置参数,计算出钢板的长宽高。

整个流程主要有三个核心过程:激光定位、数据测量、数据分析,通过定位,数据传输,计算得到轮廓参数,最后分析判断生产过程中的钢板材料产品的制造精度是否满足工艺标准。

区别于业界目前普遍采用的传统2D激光线方式测量,这套系统采用3D激光扫描技术,三面点云标定测试方法,通过非接触式激光测量,在测量精度达到微米级的同时保证了测量的可重复性,且大大提升了测量速度。同时,通过对线激光扫描仪、激光对射和控制器的封装,让系统集成在传输设备上,整个传输过程是一个封闭的系统,为安全生产提供了一个24小时脱离人工监测的精准可靠测量和数据积累,极大地提高生产车间的自动化效率。

清微智能盒子搭载可重构神经计算引擎 ,采用双核CPU设计,最高算力可达16T,稀疏化算力最大支持40T。搭载清微自主架构数字处理单元,运算处理能力远胜于同规格DSP。基于可重构计算,主芯片集成了16种常用视频处理算子,各算子任务可并行计算,在提高运算效率的同时降低了功耗。

清微的智能盒子具有强大的运算能力,支持实时视频分析、平台或本地图片分析和通道定时抓图分析功能,且可同时运行5种以上算法,这也是盒子能够支持钢材检测中的这些最新算法的原因。

这套算法由乾元集成电路(武汉)打造,采用光学三角法测距,配合目标点云扫描及数据分析,精准率属于国内领先水平。乾元是一家专注于视觉芯片与工业机器视觉应用研发与应用的专业性企业,拥有一支经验丰富、技术过硬的技术服务团队,企业研发人员大多来自知名研究单位与互联网公司,在工业视觉检测方面有着丰富的经验与项目积累。

基于乾元的算法能力和清盒子强劲的算力支持,双方后继还将在铁矿石体积测量,连续铸造机滚轮间距测量、穿孔作业的外径倾向管理等领域展开合作。从工业4.0到智能制造2035,在各个环节持续产生大量数据的工业制造业,让人工智能有着极大的发挥空间。