以五大优势颠覆传统封装制程线体,卓兴半导体创新引领发展

显示面板与半导体是全球电子信息产业链中产值均超过千亿美元的两大核心基础产业。为保证我国在全球电子信息产业链中拥有核心竞争力,半导体与显示行业始终是绕不开的关键环节。

为此,科技部发布“十四五”“新型显示与战略性电子材料”重点专项。拟在未来10年,发力显示制造装备核心技术攻关和率先推动产业集群落地发展。据卓兴半导体介绍,如何应对核心装备短板是国内显示产业亟需解决的关键问题之一。

面对对变幻莫测的外部环境和他国施压,自主创新是解决这一难题的“灵丹妙药”。正如人们常说的那样“创新是一个民族进步的灵魂,是一个国家兴旺发达的不竭源泉,也是中华民族最鲜明的民族禀赋”。

为实现半导体和显示行业关键设备国产化,卓兴半导体秉承自主创新的核心理念,在半导体封装制程的基础研究上下功夫,特别是针对固晶、检测、贴合、返修等关键环节进行专项研究,取得了多项技术突破,成功推出了首批国产Mini LED封装制程核心设备AS3603COB倒装固晶机、AS3602P背光固晶机以及AS4126大尺寸高精度固晶机等,还有正在筹备中的AS3601固晶机,采用三摆臂一次完成RGB三色固晶,性能更先进。

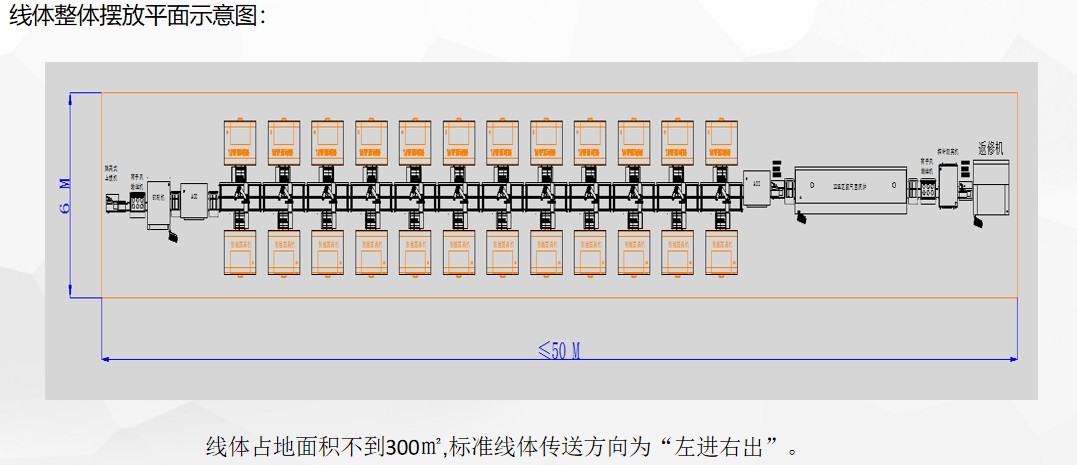

卓兴半导体不仅提供单套设备产品,还创造性推出了封装制程整体解决方案,并在总部搭建了一套完整线体,该套线体已在行业里成功应用,成为首套可以落地执行的封装制程整体解决方案。

卓兴半导体的该套线体配备了印刷、固晶、焊接、点亮+检测和返修等一整套Mini LED封装制程的工艺流程,汇集了行业先进技术和设备于一体,在固晶速度、精度、范围以及基板良率等关键指标上都达到和超过了Mini LED的商用标准,并以五大核心优势,成为行业自主创新的优秀范例。

优势一:并联布线,提高线体稼动率

传统固晶设备多采用串联或串并结合的方式布线,这两种模式均存在着很明显的缺陷,即当一台设备因故障需要停机时,整条线体都需要停下来等待,从而造成产能上的浪费。基于这点思考,卓兴半导体颠覆传统单机或者随意串线的做法,结合产业现状和工艺要求,采用独特的并联布线。并联布线解决了机器相互影响的问题,提高了线体整体稼动率和实际产出。

优势二:采用混打,消除设备差异性

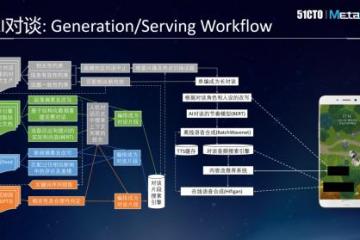

Mini显示产品,为保证显示效果,在固晶工艺设计时,针对同一基板需从多片LED芯片进行取料。卓兴AS3603固晶机,单机可以一次装6个晶圆环,单机即可满足多环混打的工艺需求;更大数量级混打要求,AS3603也可以最小数量的机台来实现。经过对不同工艺需求的深度研发,卓兴半导体线体软件已经可以根据客户需求进行单机作业和多机科学分组等多种模式的编辑,混打工艺作业时,采用最科学的调度路径,对最终效率和品质提供保障。

优势三:品质溯源,理清每一个细节

卓兴半导体在线体上设置检测设备,对整条线体进行实时检测记录,方便工作人员理清每颗晶圆以及每道工艺的各项情况。如果某块基板固晶效果不好,工作人员可以迅速追溯到是哪台设备、哪个固晶环节出了问题,迅速聚焦源头,找到问题症结所在,以便及时调整。

优势四:优化调整,提升工艺有效性

卓兴半导体该条线体集合了成百上千块基板、几百万上千万颗晶圆的数据信息,通过海量样本和大数据分析,线体软件不断优化和调整固晶工艺,例如不同锡膏性状、不同焊点,可以采取不同晶圆摆法从而保证固晶品质,持续提升线体的工艺有效性。

优势五:全自动化,减少人为式干预

卓兴半导体打造的这条封装制程线体采用全自动智能设备,全程无人工参与,形成闭环管理,是真正意义上Mini-COB智造产线。全自动化线体,作业过程最大程度地减少人工干预,可将人为因素影响控制到最低,同时减少人员流动,降低了粉尘带入等不利因素的影响,从而不断优化提升整线的固晶品质。

纵观半导体和显示行业过去20年的发展,每次行业“遇冷”都会伴随产品工艺创新和技术迭代突破。在行业发展进入新时期后,卓兴半导体创造性推出新一代Mini LED封装制程线体,以5大优势为客户和行业提供了一套可落地、可执行的整体解决方案。以技术创新为动力,以引领发展为使命,卓兴半导体作为民族品牌将持续为中国半导体行业升级发展提供助力。