数字化交付平台如何将物理工厂“上云”?

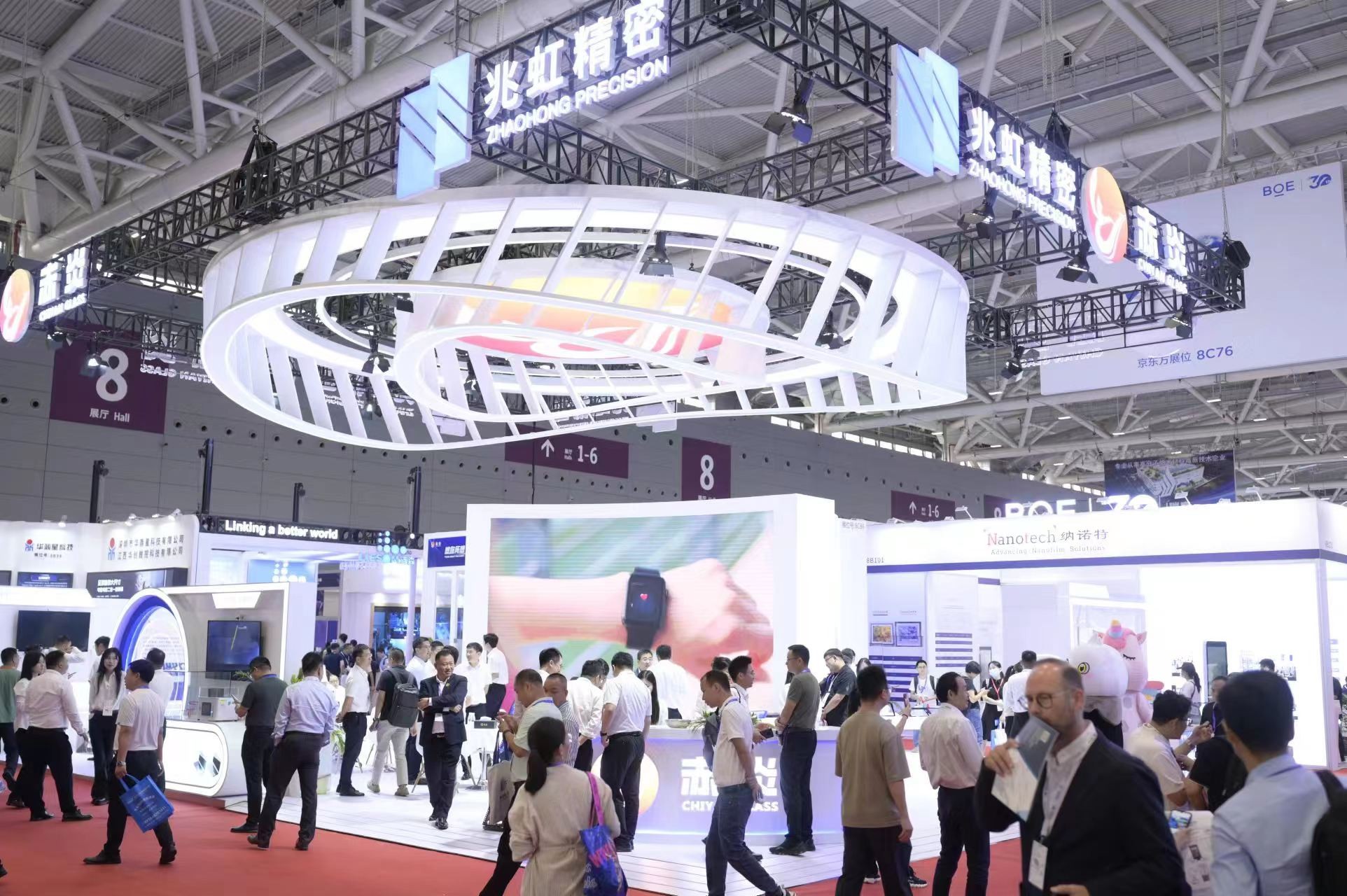

建一座“数字孪生工厂”形成全国最大的数字化交付平台,全部信息“上云”实现与实体工厂及竣工资料完全一致……陕煤集团榆林化学有限责任公司作为全球在建最大的煤化工项目,在5G、物联网等新一代信息技术的加持下,以煤制乙二醇智能制造示范工厂的建设擦亮了煤化工行业“新名片”。

走进榆林化学数据智造中心的中控室,映入记者眼帘的是科技感十足的数字化交付平台实时画面:“3号停车场当前停车1001辆”“生产装置区一切正常”“故障检测17%已恢复”……原料管理、安保系统等一系列关键环节的情况在屏幕上动态闪烁,物理工厂实时运作的每一个细节都被“克隆”到了云上“数字工厂”。

“自2022年年底榆林化学建成投产180万吨/年乙二醇装置项目以来,我们一直将数字化交付贯穿全过程。”数据智造中心总经理武东升说,利用数字化交付技术将静态数据转化为数字化的形式进行移交,最终形成的数字化交付信息与建成的实体工厂及竣工资料完全一致。

据介绍,该项目集成了30万个3D模型组件,累计完成4万余张设计文件,智能PID图纸6500余张,图纸涵盖设计阶段设备、管道及仪表阀门等设计属性。

“作为国内煤化工行业最大的数字化交付平台,‘数字工厂’与‘物理工厂’同步建设,为智能工厂提供了全方位的数据基础。”武东升表示。

数字化交付平台是榆林化学建设智能工厂的“数据大脑”,与此同时,24座5G基站让智能工厂的“网速”更快、“互联”更优。

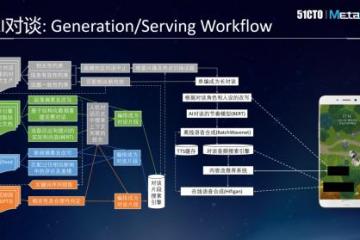

特殊作业监控、无人机巡检、智能巡检……记者在榆林化学发现,现场外操人员正在通过覆盖全厂的5G专网在巡检仪上接受工作任务。“这是中控室人员通过5G专网下达至我们的任务信息,外操人员可以在生产管控系统的App上实时接收查看,现在收到的是设备运行异常提醒,需要立刻排查。”外操人员手持智能防爆巡检终端告诉记者。

据了解,榆林化学依托国内首个化工行业5G应用联合创新实验室,在5G专网全覆盖的基础上实现了生产区域智能巡检、特种作业监控、无人机巡检、应急指挥等5G应用场景,解决了人工巡检效率低、死角遗漏等问题,提高了巡检质量,保障生产装置安全平稳运行。

“现在,我们为外操岗位配置了384台智能防爆巡检终端及温振传感器,在229条巡检路线、1351个巡检点、48105个巡检项实现智能巡检全覆盖。”榆林化学数据智造中心工作人员表示。

化工装置具有高塔和储罐等特种设备密集度大、巡检点多等特点,榆林化学的无人机巡检仪搭载变焦相机、热成像相机、激光测距仪等终端采集图像信息。

“我们依托5G专网,云端规划全厂区巡检路线,对厂区约9公里长输管廊和22个主装置的高塔设备以空中视角进行巡检,让中控室人员能够高效便捷地掌握厂区情况。”榆林化学数据智造中心工作人员说,厂区巡检由人工巡检1次18小时缩短至无人机巡检20分钟,大大提升了检查效率。

在智能工厂的加持下,2023年,榆林化学180万吨/年乙二醇装置提前达到设计产能目标,创造行业新纪录。榆林化学煤制乙二醇智能制造示范工厂也获评工信部智能制造示范工厂。

展望下一步,榆林化学公司党委书记、董事长王会民表示,榆林化学将继续深化5G、物联网、人工智能等新一代信息技术在生产过程中的应用,实现生产数据的全面采集、实时分析和智能决策,推动生产过程的智能化转型。

“我们将推动新一代信息技术与煤化工行业深度融合,持续推动数智化在煤化工领域‘智改数转’,探索出具有榆林化学特色的智能制造模式,激活煤化工行业发展新动能。”王会民说。